и нажмите кнопку «В корзину».

Термопластичное сверление и формовка отверстий в металле путем трения

7 мая 2021

7 мая 2021Термопластичное сверление и формовка отверстий в металле путем трения

Начнем с того, что еще недавно для сверления металла использовали спиральные и корончатые сверла — их устанавливали на сверлильные и магнитные станки. Позже появилась технология сверления трением. Так стали использовать термические сверла. Технология новая, и производителей изделий такого типа пока немного. В частности, это Centerdrill и Formdrill — немецкие компании.

Описание процесса

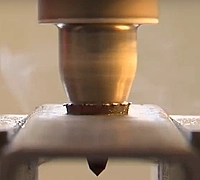

Формовка предполагает нагрев поверхности. Этого достигают за счет высоких оборотов сверла при осевом давлении и трении о металл. Под воздействием температуры он становится податливым. Под давлением создается отверстие заданного диаметра. Процесс состоит из нескольких этапов.

1.Подготовительный этап

Пуансон располагается так, чтобы было соприкосновение с материалом, после чего на металл оказывается давление, вызванное вращением.

2. Начало работ

Под давлением при вращении пуансона происходит нагрев материала до температуры плавления (примерно 600°). Сверло проходит сквозь металл.

3. Завершение

Пуансон выдавливает часть расплавленного металла вверх и вниз, образуется втулка. Ввиду увеличения скорости вращения, стенки отверстия выравниваются.

4. Нарезание резьбы

Используется метчик бесстружечного воздействия. Как результат — отверстие с резьбой. Таким образом, приваривать винтовую гайку нет необходимости.

Технологию используют при создании:

- резьбовых и подшипниковых втулок;

- втулок под пайку;

- сквозных отверстий, в том числе с уплотненной кромкой для круглых профилей.

Работают, как правило, с вертикальным или сверлильным станком с ЧПУ. Используются сверла с карбидовым фасонным пуансоном. Скорость сверления и параметры мощности подбираются по таблице.

Требования по параметрам станков для использования сверл

Ориентировочные данные по частоте вращения шпинделя и мощности двигателя (для стали 45)* | ||||

Метрическая резьба | ||||

Размер резьбы | Диаметр пуасона**, мм | Формирование отверстия, об/мин | Мощность двигателя, кВт | Скорость вращения, об/мин |

м3 | 2,7 | 3000 | 0,7 | 1500 |

м4 | 3,7 | 2600 | 0,8 | 1100 |

м5 | 4,5 | 2500 | 0,9 | 900 |

м6 | 5,4 | 2400 | 1,1 | 800 |

м8 | 7,3 | 2100 | 1,5 | 600 |

м10 | 9,2 | 1800 | 1,7 | 380 |

м12 | 10,9 | 1500 | 1,9 | 300 |

м16 | 14,8 | 1400 | 2,4 | 200 |

м20 | 18,7 | 1200 | 3,0 | 160 |

Дюймовая резьба | ||||

G1/8” | 9,2 | 1800 | 1,7 | 380 |

G1/4” | 12,4 | 1600 | 2,1 | 280 |

G3/8” | 15,9 | 1400 | 2,6 | 200 |

G1/2” | 19,9 | 1200 | 3,2 | 140 |

G3/4” | 25,4 | 1000 | 3,8 | 100 |

G1” | 23,0 | 800 | 4,6 | 70 |

* Для легких сплавов цветных металлов: скорость вращения (об/мин) увеличивается на 50% | ||||

** Для нержавеющих сталей: диаметр + 0,1 мм для резьб > М6; скорость вращения (об/мин) уменьшается на 10 — 20 % | ||||

Требования к процессу формовки трением

Технология предполагает использование вертикально-сверлильного станка с достаточной мощностью. Альтернативный вариант — обрабатывающий центр с ЧПУ.

Работа ведется при высокой скорости вращения и серьезной нагрузке на пуансон сверла, ввиду чего требуется грамотная жесткая установка. Используют цанговые патроны МС2, 3, а также двухконусные изделия. Предотвратить перегрев помогает специальный рассеиватель тепла. При работе с ЧПУ можно использовать устройства HSK зажимного типа.

В числе базовых требований также отметим:

- цанги — нужны для поддержания достаточной жесткости и надежного крепления фасонных пуансонов;

- разделительная паста — продлевает время службы пуансона, наносится вручную или при помощи распыляющего устройства.

Вне зависимости от размера отверстия, необходимо использовать сверлильный станок со скоростью вращения до 4000 об/мин, выходной мощностью до 5 кВт и скоростью подачи до 1000 мм/мин. На этапе преобразования конической втулки в цилиндрическую требуется максимальный вращательный момент. При работе с маленькими диаметрами отверстий нормальной считается скорость приблизительно 3000 об/мин. В отдельных случаях она достигает 4500 об/мин (для цветных металлов). При больших диаметрах отверстий (например, M20) достаточно скорости 1000 об/мин. Конкретные условия зависят также от используемых материалов. Например, у нержавеющей стали невысокая теплопроводность, так что скорость можно снизить в среднем на 20%.

Еще один критический параметр — скорость подачи. Она варьируется в диапазоне от 100 до 150 мм/мин (+/- 20 %) для металла толщиной 1-3 мм. Если технология предусматривает использование торцующих пуансонов, рекомендуем увеличивать скорость подачи при переходе к последнему этапу процесса. Так при срезании кольца материал, удаляемый с поверхности, успеет отделиться от рабочего инструмента.

При обработке тонких материалов часто используют подкладку. Она помогает избежать прогиба.

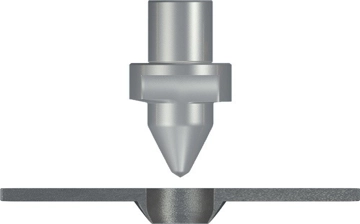

Типы и свойства сверла

Стандартные фасонные пуансоны различаются цилиндрической частью. Она может быть короткой или удлиненной при одинаковом угле конической части. Существуют также короткие и удлиненные торцующие пуансоны. Ключевое отличие состоит в конструкции фланца. На нем предусмотрена специальная часть, при помощи которой происходит срез обрамляющего кольца после завершения процесса формирования отверстия. Благодаря этому вы сразу получаете плоскую поверхность.

Рис. 9-1: Короткий/удлиненный пуансон Рис. 9-2: Короткий/удлиненный торцующий пуансон

Для выполнения отдельных операций не подходят стандартные изделия. В таких случаях сверла создают под конкретные нужды технологического процесса. Это могут быть модели с:

Сверла, используемые для работы с металлом методом сверления, имеют такие характеристики:

- отсеченной или закругленной конусной частью;

- заостренным углом конусной части;

- без фланца;

- увеличенной рабочей цилиндрической частью или без таковой;

- сверлообразным наконечником и т. д.

- цилиндрический хвостовик;

- цилиндрический фланец;

- цилиндрический стержень;

- коническая часть.

Преимущества сверла, используемого при сверлении путем трения

Такие сверла:

- подходят к большинству станков;

- создают идеальные отверстия для нарезания резьбы;

- обеспечивают экономное расходование материалов;

- позволяют работать без образования стружки;

- увеличивают момент затяжки в материале за счет наклепывания;

- применяются при работе с цветными и черными металлами.

Сверла подходят для работы с тонкостенными металлами, такими как:

- медь;

- нержавеющая сталь;

- алюминий;

- латунь;

- бронза;

- металлы, поддающиеся сварке.

Преимущества технологии сверления трением

Метод имеет ряд достоинств, ввиду чего получает повсеместное распространение. В числе основных:

- высокая точность;

- экономичный расход материала;

- легкий вес деталей;

- возможность обработки профиля с труднодоступной внутренней поверхностью;

- исключение электрохимической коррозии за счет использования одного основного материала;

- упрочнение обрабатываемого материала;

- автоматизация процесса;

- отсутствие необходимости в дополнительном оборудовании — можно ограничиться вертикально-сверлильным станком;

- быстрый монтаж.

Метод эффективен как с точки зрения технологического процесса, так и в аспекте экологии. Например, высокопрочные соединения, созданные при помощи Centerdrill, предполагают использование одного материала, без примесей. Его в последствии можно обрабатывать повторно. Так как соединения Centerdrill разъемные, проводить монтаж гораздо проще.

Формовка резьбы

Это процесс, предполагающий перемещение материала в пластичном состоянии из основания резьбы в гребенки. У такого метода есть свои преимущества:

процесс не требует резки;

уплотнение материала дает резьбу с большим усилием вытягивания;

- высокая точность резьбы — защита от стачивания;

- повышенная жесткость соединения, а значит, меньший износ;

- производительность в разы выше, чем при нарезке резьбы;

- повышенная стойкость, которую обеспечивает покрытие TiN;

- минимум заусенцев и неровностей.

Для формовки резьбы подходят устройства, применяемые при традиционной нарезке. Вместе с тем есть требования по скорости обработки — в 3-10 раз быстрее, чем для нарезки. Если в станке не предусмотрена опция реверсивного переключения направления скорости вращения, лучше отдать предпочтение специальному резьбонарезному станку. Чтобы исключить зависимость формовки от осевого давления и компенсировать вероятное вращение по инерции шпинделя в точке реверса, рекомендуем использовать плавающий патрон с компенсацией по длине с предохранительной муфтой. При каждой операции необходимо использовать смазку. Например, Сentertap. Она прошла экологические испытания в соответствии со стандартами DIN.

Для получения более подробной информации, обращайтесь к нашим техническим специалистам. Вы получите исчерпывающую информацию в короткий срок. Размеры и цены на сверла представлены в прайсе.

Читайте также: Магнитный сверлильный станок euroboor eco.40s+ мощней и безопасней! преимущества очевидны / Алмазные коронки KEOS PULSAR с микроударом для сверления подрозетников в бетоне, кирпиче, камне.