и нажмите кнопку «В корзину».

Сверление трением - термосверла сухого трения, метчики с накаткой резьбы и инструкция к применению

14.12.2020

14.12.2020Сверление трением - термосверла сухого трения, метчики с накаткой резьбы и инструкция к применению

Практическое руководство по процессу формовки отверстий трением Centerdrill

Термосверление - сверла сухого трения, технология формовки отверстий и этапы процесса

ZECHA Tungsten Carbide Tools Manufacturing GmbH

С 1964 года компания ZECHA Tungsten Carbide Tools Manufacturing GmbH производит стандартные и специального назначения твердосплавные инструменты. Кроме разработки и производства пуансонов для формовки отверстий трением компания также производит режущий инструмент, инструмент для тиснения и формовки. Сталкиваясь с различными технологическими задачами, мы разрабатываем и производим специальный инструмент для их решения. Сейчас около 70 % нашей продукции применяется в качестве индивидуально разработанных инструментов в различных сферах производства. В настоящее время в компании работает около 75 сотрудников, площадь рабочих мощностей около 2600 м². Как пользоваться Руководством Формовка отверстий трением Centerdrill – это процесс, в результате которого получаются упрочненные втулки или небольшие отверстия в тонкостенном металле без применения резки. При этом используется трение и давление подачи для разогрева и формовки металла. Это Руководство содержит подробную информацию и технические данные по процессу формовки трением и разработано для того, чтобы помочь вам правильно использовать эту технологию для ваших нужд. Если у вас есть какие-либо вопросы, наши специалисты будут рады вам помочь.

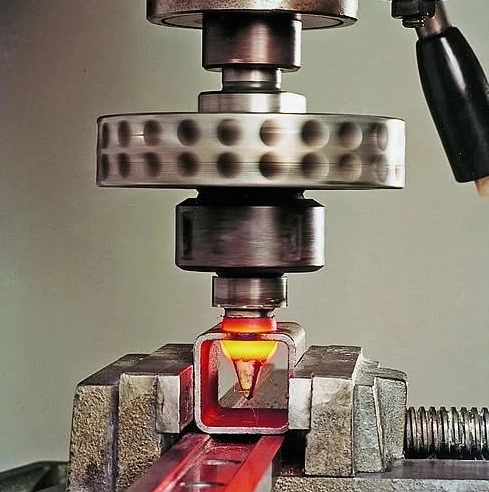

Формовка отверстий трением Centerdrill – процесс

Благодаря процессу формовки трением могут быть произведены втулки и небольшие отверстия в тонкостенном металле (например, в стальном листе, в цветных металлах, в нержавеющих сталях) толщиной до 12 мм без использования резки. Высота получаемой втулки может превышать толщину материала в 4 раза при диаметрах от 1.8 до 32 мм. Процесс формовки основывается на разогреве материала под действием трения,

возникающего в результате действия комбинации осевой силы подачи и относительно высокой скоростью вращения пуансона. Разогретый металл становится пластичным, что позволяет получать отверстия.

Эта операция используется для получения:

• Резьбовых втулок

• Подшипниковых втулок

• Втулок под пайку

• Сквозных отверстий

• Сквозных отверстий с уплотненной кромкой для круглых профилей

Так как материал сжимается в процессе формовки, рéзьбы, формируемые после, имеют повышенную прочность и могут выдерживать больший момент затягивания. Благодаря Centerdrill дополнительные процессы, такие как упрочняющая сварка, использование заклепок или приваривание винтовой гайки к отверстию, теперь в прошлом. Специальная геометрия Centerdrill и использование твердого сплава обеспечивают высокую стойкость инструмента – до нескольких тысяч операций.

Преимущества процесса формовки трением

Практические преимущества:

• Высокая точность и повторяемость

• Меньший расход материала и более легкий вес деталей благодаря использованию только тонкого материала детали

• Не требуется смежный инструмент (например, матрица для пуансона), благодаря чему можно обрабатывать даже профили с труднодоступной внутренней поверхностью

• Формовка трением в наклонном положении

• Повышенный момент затягивания для резьбы (за счет наклепа при пластической деформации)

• Повышение жесткости конструкций (например, за счет меньшего использования многократных соединений)

• Использование только одного основного материала, что позволяет избежать электрохимической коррозии

• Высокая допустимая нагрузка подшипниковых втулок

• Упрочнение материала

• Простая в изучении и доступная для начала работы новая технология

Экономические преимущества:

• Бесстружечный процесс формовки

• Не требуются соединительные элементы

• Процесс может быть автоматизирован

• Достаточно вертикально-сверлильного станка – не требуется покупать дополнительного оборудования

• Минимальное время установки

Экологические преимущества:

• Высокопрочные соединения могут быть произведены с помощью Centerdrill без использования дополнительных материалов. Основной материал остается без примесей и может быть легко использован повторно. Не требуется стружкоудаление.

• Соединения Centerdrill – разъемные. Это дает существенные преимущества для последующего демонтажа в сравнении с другими процессами.

Варианты применения

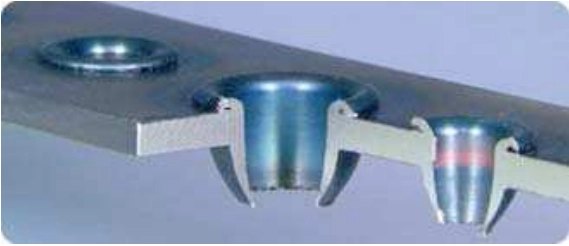

Рисунок 1

Формовка отверстия трением и

последующая формовка резьбы

в стальном листе.

Рисунок 2

Формовка отверстий трением

в круглой трубе.

Рисунок 3

Формовка отверстий трением

в прямоугольной трубе.

Подробнее о процессе формовки отверстий трением

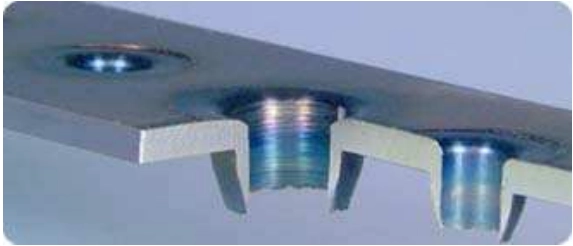

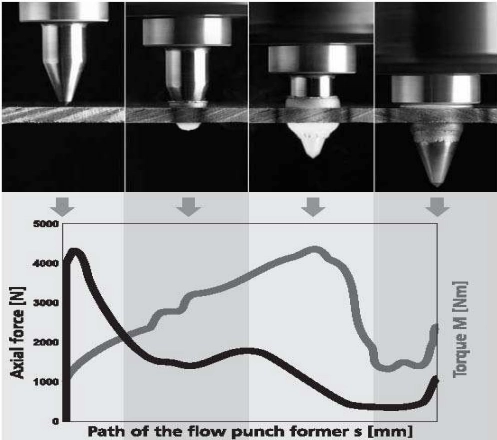

Подготовка к сверлению трением

Вначале пуансон

Centerdrill

располагается так,

чтобы он слегка

касался

поверхности

материала, затем к

нему прилагается

высокое осевое

усилие.

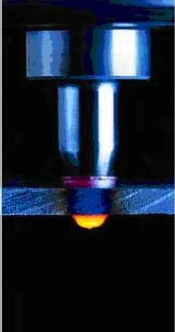

Плавное вхождение

За счет давления

подачи и скорости

вращения

пуансона

возникает нагрев

металла до

температуры

достаточной для

придания

материалу

пластичности.

(порядка 600˚ С)

После чего

Centerdrill

проникает в

материал за

считанные

секунды.

Сверление с вытеснением металла

Centerdrill

вытесняет металл

в горизонтальном

и вертикальном

направлениях,

преимущественно

вниз, формируя

втулку.

Постепенно

давление подачи

уменьшается, а

скорость подачи

увеличивается по

мере

проникновения в

металл.

Результат сухого термосверления

В итоге

получается

законченная

втулка. Материал,

вытесненный

против

направления

подачи,

преобразуется в

обрамляющий

бортик в форме

кольца. Это

кольцо может

быть срезано в

процессе

аналогичной

операции

формовки

отверстия в

случае

использования

специального

торцующего

пуансона

Centerdrill,

который имеет

режущую

площадку на

пояске.

Вхождение метчика и нарезание резьбы

Втулка готова для

формовки резьбы

при помощи

бесстружечного

метчика

Centertap.

Формируемая при

помощи холодной

деформации

резьба повышает

твердость

материала за счет

наклепа.

Вкручивание в готовое отверстие с резьбой

В результате

имеем резьбовое

соединение,

способное

выдерживать

большой момент

затягивания без

сверления и

последующего

приваривания

винтовой гайки.

Обрабатываемые материалы

При помощи формовки трением можно обрабатывать практически все тонкостенные металлы (кроме олова и цинка).

В качестве примеров можно привести

• Стали, подвергаемые сварке

• Нержавеющая сталь

• Алюминий

• Медь

• Латунь

• Бронза

• Магнитные материалы

• Специальные сплавы

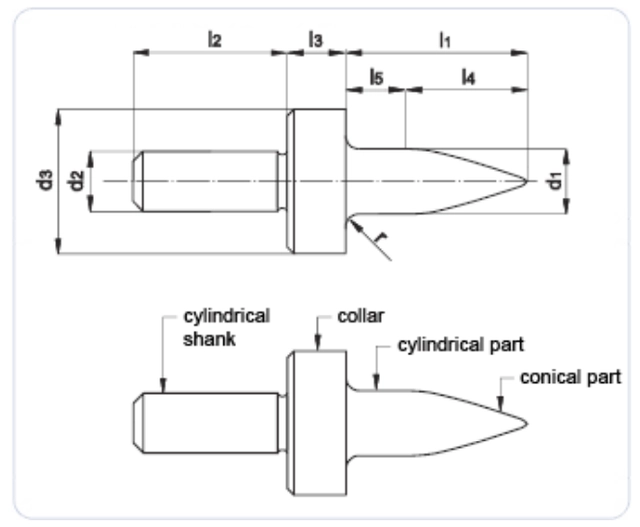

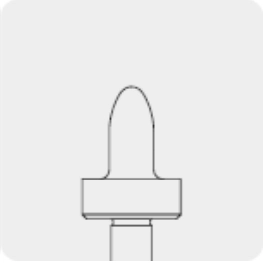

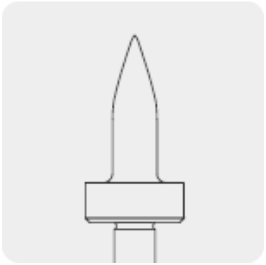

Форма фасонного пуансона Centerdrill

Пуансон Centerdrill состоит из цилиндрического хвостовика (cylindrical shank), фланца (collar), цилиндрической рабочей части (cylindrical part), конической рабочей части (conical part). Для различных целей разработано несколько стандартных фасонных пуансонов, основанных на этой конструкции. В основном они различаются по длине цилиндрической части и конструкции фланца.

Стандартный фасонный пуансон

Стандартные фасонные пуансоны Centerdrill бывают с короткой и удлиненной цилиндрической частью L5. При этом угол конической части у них одинаковый. При использовании этих версий пуансонов, материал, перемещаемый против направления подачи, остается на поверхности рабочей детали и образует обрамляющее кольцо. Существуют также короткие и удлиненные торцующие пуансоны. Отличие заключается в конструкции фланца, который имеет специальную часть для срезания обрамляющего кольца после завершения формирования отверстия. Она позволяет сразу получать плоскую поверхность за одну операцию формовки.

Оставляем снаружи дополнительную поверхность для резьбы за счет вышедшей массы металла

Короткий и удлиненный пуансон

Снимаем вышедшую на поверхность массу за счет юбки сверла

Короткий и удлиненный торцующий пуансон

Примеры применения различных пуансонов Centerdrill

Отверстия для резьбы - Короткий пуансон:

*Отверстие с обрамляющим кольцом.

Например, если нужно произвести резьбу M8 в стальной пластине (Ст.3) толщиной 2 мм, мы рекомендуем использовать короткий пунсон диаметром ø 7.3 мм. Он имеет такую длину цилиндрической части, чтобы сформировать втулку правильно.

Отверстия для резьбы - Удлиненный пуансон:

*Отверстие без обрамляющего кольца, сформированное торцующим пуансоном Centerdrill.

Для той же цели в случае толщины пластины 3 мм рекомендуется использовать длинный пуансон Centerdrill, так как модель с короткой цилиндрической частью сформирует коническую втулку, не пригодную для формирования резьбы.

Сквозное отверстие

Для получения сквозных отверстий мы в основном рекомендуем использовать длинные модели пуансонов Centerdrill, потому что удлиненная цилиндрическая часть полностью формует цилиндрическую втулку.

Специальные конструкции инструментов

Если наши стандартные продукты по каким-либо причинам не могут быть использованы или не отвечают Вашим специфическим потребностям, мы также производим специальные фасонные пуансоны по чертежам. Мы готовы обсудить требования Вашего технического задания. Ниже приведены примеры подобных специфических моделей.

С отсеченной

С отсеченнойконусной частью

С заостренным углом конусной части

С заостренным углом конусной части С закругленной

С закругленнойконусной частью

Без фланца

Без фланца С увеличенной рабочей длиной цилиндрической части

С увеличенной рабочей длиной цилиндрической части Без рабочей цилиндрической части

Без рабочей цилиндрической части Со сверлообразным наконечником

Со сверлообразным наконечником С витками

С виткамиТребования к процессу формовки и сверления трением - необходимое механическое оборудование (станки)

Любой вертикально-сверлильный станок с достаточной мощностью или обрабатывающий центр с ЧПУ с требуемой скоростью и выходной мощностью обычно применимы для выполнения процесса формовки трением.

Зажимной патрон с охлаждающим кольцом Благодаря высоким температурным колебаниям и радиальной нагрузке, надежное крепление рабочей детали и фасонного пуансона имеют критическое значение.

Тепло выделяемое во время процесса не должно передаваться на шпиндель. Для этого, специально для процесса формовки трением Centerdrill, разработан специальный цанговый патрон с охлаждающим кольцом, которое рассеивает тепло и обеспечивает безопасное крепление. Цанговый патрон MC2 – стандартный для пуансонов диаметрами до 14 мм. Для больших диаметров рекомендуется использовать MC3. Для обрабатывающих центров с ЧПУ могут быть также использованы зажимные устройства HSK.

Цанги

Для оптимальной жесткости и надежного крепления фасонных пуансонов Centerdrill используются специальные цанги.

Разделительная паста

Для того чтобы продлить время службы пуансона Centerdrill, необходимо смазывать его специальной устойчивой к высокой температуре пастой, соответствующей обрабатываемому материалу. Паста может наноситься вручную или специальным распыляющим устройством.

Условия осуществления процесса и параметры:

Разогрев под действием трения и давление подачи производят деформацию и перемещение материала. Нагрев происходит благодаря высокой скорости вращения, соответствующей осевой силе и скорости подачи. Это означает, что независимо от размера отверстия, используемый сверлильный станок должен иметь скорость вращения до 4000 об/мин, выходную мощность до 5 кВт и скорость подачи до 1000 мм/мин. Правильная комбинация скорости подачи и скорости вращения зависит от марки (нержавеющая сталь, сталь или цветные металлы) и толщины стенки материала. Для достижения оптимальных результатов, материал должен поддерживать нужную температуру в процессе формовки и не остывать слишком быстро. Данные, приведенные ниже в этом документе, следует рассматривать только как ссылочные, они могут сильно меняться для различных материалов и толщин.

*Осевая сила и крутящий момент в процессе формовки трением

Осевая сила:

Как показано рисунке выше, требуемая осевая сила в начале процесса формовки трением очень велика и уменьшается к концу процесса, когда отверстие полностью сформировано. При обработке тонких материалов может понадобиться подкладка, чтобы избежать прогиба.

Крутящий момент:

Как показано на рисунке выше, увеличение вращательного момента обратно осевой силе до окончания процесса формовки отверстия. Таким образом, максимальный вращательный момент требуется на стадии преобразования втулки из конической в цилиндрическую форму. В этой точке требуется максимальное приложение силы (давления).

Скорость вращения об/мин:

Нормальная скорость (см. табл.) для маленьких диаметров отверстий относительновысока, приблизительно 3000 об/мин, и может достигать 4500 об/мин для цветных 12металлов. Для больших диаметров отверстия, таких как M20, требуемая скорость приблизительно 1000 об/мин. Нержавеющая сталь, теплопроводность которой меньше, может обрабатываться со скоростями до 20% меньшими.

Метрическая резьба

| Диаметр резьбы | centerdrill диаметр пуансона, мм | centerdrill скорость вращения* при формировании отверстия, об/мин | Выходная мощность станка, кВт | centertap скорость вращения* при формировании резьбы, об/мин | |

| M3 | 2.7 | 3000 | 0.7 | 1500 | |

| M4 | 3.7 | 2600 | 0.8 | 1100 | |

| M5 | 4.5 | 2500 | 0.9 | 900 | |

| M6 | 5.4 | 2400 | 1.1 | 800 | |

| M8 | 7.3 | 2100 | 1.5 | 600 | |

| M10 | 9.2 | 1800 | 1.7 | 380 | |

| M12 | 10.9 | 1500 | 1.9 | 300 | |

| M16 | 14.8 | 1400 | 2.4 | 200 | |

| M20 | 18.7 | 1200 | 3.0 | 160 | |

Выходная мощность кВт:

Для того чтобы достичь требуемой осевой силы и вращающего момента, нужен станок с достаточной выходной мощностью (см. табл.). Для отверстий малых диаметров требуется меньшая осевая сила и выходная мощность, чем для больших диаметров.

Выходная мощность станка определяет оптимальную скорость процесса. Быстрая обработка металла является определяющим фактором качества отверстия и, в особенности, времени службы пуансона. Если станок для этого не достаточно приспособлен, пуансон будет проникать в металл очень медленно и оставаться слишком долго на одном месте, а инструмент сильнее изнашиваться на этапе преобразования втулки из конической в цилиндрическую форму. Вдобавок к этому, металл будет остывать, что будет вести к низкому качеству обрамляющего отверстие кольца, залипанию металла на инструмент. Скорость подачи мм/мин:

Быстрое выполнение процесса формовки трением критично для достижения желаемого качества выполняемого отверстия. Скорость подачи изменяется в диапазоне 13 100-150 мм/мин (+/- 20 %) для металла толщиной 1-3 мм. Это означает, что для того, чтобы проделать отверстие ø 7.3 мм в металле толщиной 2 мм, при скорости подачи 150 мм/мин требуется приблизительно 2 – 3 секунды от первого контакта пуансона с пластиной до возврата назад.

Скорость подачи может быть увеличена для отдельных этапов процесса, и, таким образом, повышена общая производительность процесса, в частности, при работе на ЧПУ станках. При работе с торцующими пуансонами, рекомендуется существенно увеличивать скорость подачи на последнем этапе процесса для того, чтобы материал, удаляемый при срезании кольца, успевал отделиться от инструмента.

*Примечание. Данные приведены для Стали 45, в случае использования технологии с другими материалами, необходимо следовать следующим рекомендациям:

- Нержавеющая сталь: - диаметр пуансона Centerdrill для резьб M8 и больше следует выбирать на 0.1 мм больше - скорость вращения шпинделя меньше на 10-20 %

- Цветные металлы: - скорость вращения шпинделя до 50 % больше - скорость подачи: 150 мм/мин

Максимальная толщина стенки обрабатываемого материала метрическая резьба

| Шаг резьбы | centerdrill отверстие под резьбу Ø (мм) | Короткий (мм) | удлиненный (мм) | Короткий торцующий (мм) | Удлиненный торцующий (мм) | L1 короткий (мм) | L1 удлиненный (мм) | D2 Ø хвостовика (мм) |

| M2 x 0.4 | 1.8 | 1.3 | 2.2 | 1.7 | 2.7 | 5.8 | 7.8 | 6.0 |

| M3 x 0.5 | 2.7 | 1.3 | 2.2 | 1.7 | 2.7 | 6.7 | 8.7 | 6.0 |

| M4 x 0.7 | 3.7 | 1.3 | 2.3 | 1.7 | 2.7 | 8.1 | 10.3 | 6.0 |

| M5 x 0.8 | 4.5 | 1.3 | 2.4 | 1.7 | 2.8 | 9.2 | 11.8 | 6.0 |

| M6 x 1 | 5.4 | 1.3 | 2.7 | 1.7 | 3.0 | 10.5 | 13.5 | 8.0 |

| M8 x 1.25 | 7.3 | 1.5 | 3.5 | 2.0 | 4.5 | 13.5 | 18.1 | 8.0 |

| M10 x 1.5 | 9.0 | 2.0 | 4.3 | 2.5 | 5.2 | 16.8 | 22.5 | 10 |

| M12 x 1.75 | 10.9 | 2.4 | 4.9 | 2.8 | 5.9 | 19.8 | 26.4 | 12 |

| M14 x 2 | 13.0 | 2.4 | 5.3 | 3.0 | 7.0 | 23.5 | 31.3 | 14 |

| M16 x 2 | 14.8 | 3.0 | 6.4 | 3.5 | 7.5 | 26.9 | 35.4 | 16 |

| M20 x 2,5 | 18.7 | 3.7 | 8.0 | 4.5 | 9.0 | 34.1 | 44.3 | 18 |

ЧПУ программирование для процесса формовки трением

Удлиненный пуансон. Ссылочные значения для материала Ст 2 пс, сп (S235JR) с толщиной стенки 3 мм:

| centerdrill диаметр отверстия под резьбу Ø (мм) | Максимальная толщина стенки (мм) | Вращение шпинделя (об/мин) | Длина рабочей части L1 (мм | Перемещение** (мм) | Интервалы перемещения (мм) | Подача (мм/мин) |

| M6 - Ø 5.4 long (long-flat) | 2.7 (3.0) | 2400 | 13.5 | 12.0 13.5 | 0 - 2 2 - 4 4 - 6 6 - 11 11 – до конца | 150 250 350 550 200 (900) |

| M8 - Ø 7.3 long (long-flat) | 3.5 (4.5) | 2100 | 18.1 | 16.1 (18.1) | 0 - 2 2 - 4 4 - 7 7 - 14 14 – до конца | 150 250 350 550 200 (900) |

Увеличение скорости подачи до 1000 мм/мин в конце процесса дает лучший результат при удалении обрамляющего кольца при использовании торцующего пуансона.

При регулировании скорости подачи:

• Должна быть оптимизирована скорость процесса • Можно воздействовать на качество формуемой втулки и обрамляющего

кольца

• Можно воздействовать на время службы пуансона

*Все остальные данные для ЧПУ могут быть предоставлены по запросу.

Часто задаваемые вопросы по Сenterdrill

1. Что требуется для начала работы?

Чтобы не возникло проблем с формовкой отверстий трением, пуансон должен бытьжестко закреплен и вращаться с минимально возможным биением. Поэтому его следует

закреплять в специальную цангу и цанговый патрон Сenterdrill с охлаждающим кольцом.Охлаждающее кольцо предохраняет шпиндель станка от перегревания. Нужно также использовать разделительную смазку.

2. Какое оборудование требуется для формовки отверстий трением?

Любой сверлильный станок с достаточной выходной мощностью, который может обеспечивать нужную скорость вращения. Обычно это вертикально-сверлильный станок или обрабатывающий центр с ЧПУ. Для производства отверстий под резьбу M8 в металле толщиной 2 мм, требуется станок с минимальной скоростью около 2100 об/мин и выходной мощностью 1,5 кВт.

3. Можно ли использовать ручную дрель?

Обычно нет. Как было указано выше, минимальная скорость и требуемая выходная мощность слишком велики для ручной дрели. Так же требуется очень высокая осевая сила, чтобы перевести металл в пластическое состояние. Кроме того, при креплении инструмента в дрели возникает биение.

4. Можно ли использовать сверлильный патрон?

Нет, из-за опасности сломать пуансон и перегревания шпинделя. В случае использования сверлильного патрона гарантия не действует.

5. Нужно ли пользоваться смазкой?

Нужно обязательно использовать разделительную смазку. Разделительная паста Сenterdrill предохраняет пуансон от налипания металла и предотвращает его от застывания в материале. В зависимости от типа и толщины металла, пуансон следует смазывать каждые 5-50 операций формовки. Слишком большое количество пасты может слишком охладить пуансон и, таким образом, неблагоприятно повлиять на качество

формируемого отверстия и обрамляющего кольца.

6. Какие металлы можно обрабатывать при помощи процесса формовки трением?

Практически все тонкостенные металлы (кроме олова и цинка), например:

• Стали, которые могут подвергаться сварке

• Нержавеющие стали

• Алюминий

• Медь

• Латунь

• Бронза

• Магнитные материалы

• Специальные сплавы

7. Можно ли обрабатывать оцинкованные материалы?

Только в некоторых случаях. То, что температура плавления цинка не совпадает с температурой плавления для стандартных сталей, оказывает очень неблагоприятное воздействие на качество формуемого отверстия. Влияние этого эффекта зависит от толщины цинкового покрытия. Так же при формовке возможны случаи выгорания цинкового покрытия, что препятствует образования буртика в стали.

8. Какая последовательность процесса рекомендуется, чтобы произвести формовку отверстия и резьбы в оцинкованном материале?

По причине, описанной выше, лучше всего производить оцинковку материала после формовки. Если это невозможно, цинковый слой, если он слишком толстый и неровный, следует удалить перед началом формовки.

9. Какая максимальная толщина материала, в котором может быть получено отверстие путем формовки трением?

Известны примеры использования формовки трением для материала толщиной 12 мм. По нашему опыту, в большинстве приложений толщина материала 1-3 мм. Более тонкий материал также может быть обработан, но следует использовать снизу рабочей детали подложку, т. к. есть риск прогиба металла. Формовка отверстий в твердых материалах невозможна (см. таблицу на стр. 13).

10. Длинный или короткий пуансон следует использовать?

Наконечник каждого пуансона состоит из цилиндрической и конической части. Цилиндрическая часть отвечает за формирование цилиндрического канала отверстия. Если после формовки отверстия будет производиться формовка резьбы, рекомендуется оставлять канал отверстия слегка коническим в конце. В этом случае резьба получается прочнее. В то же время, если нужно получить сформованное отверстие, которое будет использоваться без резьбы, цилиндрическая часть должна иметь соответствующую длину. Длина пуансона зависит от толщины материала, от желаемой формы отверстия, типа металла и требуемой поверхности (с обрамляющим кольцом или без). Ссылочные значения можно найти для трубных профилей рабочая длина пуансона не должна превышать внутренний диаметр профиля.

11. Примеры выбора пуансонов:

• Для создания отверстия в материале Ст 2 пс, сп (S235JR) толщиной 2 мм требуется станок со скоростью 2100 об/мин и выходной мощностью не менее 1.5 кВт. Рекомендуется короткий пуансон ø 7.3 мм, или, если поверхность должна быть гладкая, короткий/торцующий пуансон ø 7.3 мм.

• Для создания такого же отверстия, как описано выше, в металле толщиной 4 мм следует использовать удлиненный или удлиненный/торцующий пуансон. Если возникают проблемы при формовке резьбы, как например скрип метчика или чрезмерный его износ, цилиндрическую часть следует увеличить. Это означает, что должен быть изготовлен специальный пуансон с увеличенным размером цилиндрической части.

• Для создания отверстия как в первом примере, в металле толщиной 2 мм из нержавеющей стали, рекомендуется использовать такой же фасонный пуансон, но диаметром большим на 0.1 мм, т. е. ø 7.4 мм.

12. Обрамляющее отверстие кольцо представляет проблему. Как можно получить ровную поверхность?

Для этого рекомендуется использовать торцующий пуансон Сenterdrill. В этом случае кольцо удаляется на последнем этапе операции формовки. Конечно, это используется только для заготовок с плоской поверхностью. Для круглой трубы материал остается с двух сторон и может быть удален механическим путем.

13. Резьба формуется за одну операцию вместе с формовкой отверстия?

Нет, если бы резьба производилась во время формовки отверстия, она бы разрушалась вновь при вытягивании пуансона большего диаметра. 22

14. Пуансон становится темно-красным во время формовки? Это опасно? Нет. Обычно пуансон разогревается до температуры 600° и приобретает темнокрасный цвет. Если цвет становится ярко-красным или желтым, это означает, что пуансон слишком горячий. Это уменьшает время службы инструмента и неблагоприятно влияет на сформированное отверстие.

15. Как можно уменьшить количество материала, поступающего внутрь?

Наилучший способ для этого – предварительно просверлить отверстие перед применением стандартного процесса формовки трением. При наличии предварительно просверленного отверстия достигается уменьшение втулки во внутреннем направлении и более гладкие границы. Однако, это также уменьшает количество витков резьбы.

16. Часть втулки, выступающая наружу слишком длинная или оборванная. Предварительно просверленное отверстие уменьшит длину втулки и предотвратит разрывы на краях втулки.

Способы решения возникающих проблем

1. Формируемое обрамляющее кольцо грубое или разорванное:

Фасонный пуансон слишком холодный и еще не достиг рабочей температуры. Следует произвести два или три дополнительных отверстия. Другая возможная причина - это использование слишком большого количества разделяющего порошка, который охладил пуансон. Проверьте также, правильное соответствие скорости подачи и скорости вращения пуансона.

2. Фасонный пуансон становится от ярко-красного до ярко-желтого:

Пуансон перегревается, что вызвано слишком маленькой скоростью подачи. Это означает, что весь цикл происходит слишком долго. Для размера отверстия ø 7.3 мм для резьбы М8 в стали 2 мм S235J/ST37, требуется только 2-4 секунды между первым контактом и выходом пуансона в конце процесса.

3. Фасонный пуансон облипает металлом:

Выходная мощность кВт станка слишком низкая, или пуансон надежно не зафиксирован в зажимном патроне и не вращается, как должен.

4. Фасонный пуансон ломается во время формовки:

• Обрабатываемая рабочая деталь не закреплена необходимым образом идвигается, когда пуансон прикасается и затем выходит, так что пуансон

наклоняется. Наклон может также происходить, если рабочая деталь изгибается из-за высокой величины осевого усилия. В этом случае, требуется использовать подложку.

• Возможно, используется 3-х лепестковая цанга. Для избежания проблем и сохранения гарантии, ее следует заменить оригинальной бестраншейной цангой Centerdrill.

• Фасонный пуансон не надежно закреплен и отцентрирован в цанговом

патроне. Проверьте гнездо для цанги в цанговом патроне. 23 • Обычно цанга должна быть подтянута после начала процесса формовки трением.

• Была попытка отформовать уже существующее отверстие.

5. Фасонный пуансон ломается при контакте с рабочей заготовкой:

Пуансон должен всего лишь прикоснуться к поверхности! Начальный этап процесса формовки трением начинается приблизительно на 0.5 мм выше рабочей детали. Затем процесс происходит со скоростью подачи около 150 мм/мин. Для отверстий больших М10 скорости подачи следует уменьшить.

6. Фасонный пуансон скользит по рабочей заготовке:

Если пуансон находится на наклонной поверхности, на кромке или круглой трубе, имеет смысл наметить центральную линию на рабочей заготовке.

7. На цилиндрической части инструмента образуются канавки или осколки:

Скорость подачи слишком низкая, пуансон вращается слишком долго в одном положении. Это может также происходить, если выходная мощность или осевое усилие слишком низкие.

8. Формовщик резьбы становится слишком горячим, время службы инструмента очень маленькое:

В зависимости от толщины и класса металла, проверьте, чтобы предварительно отформованное отверстие было достаточно велико. Также, следует убедиться, что регулярно используется соответствующая смазка.

Техника безопасности при работе с Centerdrill и Centertap

При работе с Centerdrill и Centertap, необходимо соблюдать следующие правила:

• Всегда носить защитные очки.

• При использовании фасонного пуансона для удаления обрамляющего кольца, нужно надевать соответствующую защитную одежду и очки, если не установлено защитных ограждений для предохранения от летящих стружек.

• Первое время после использования, фасонный пуансон раскален, поэтому к нему нельзя прикасаться без специальных защитных перчаток или до его охлаждения.

• Рабочая заготовка становится очень горячей, к ней нельзя прикасаться до ее охлаждения или без специальных защитных перчаток.

• Требуется соблюдать инструкции по безопасности для рекомендуемой разделяющей смазки. При необходимости, данные по безопасности будут предоставлены.

• В начале процесса формовки трением, цанговый патрон нужно подтянуть после 5-10 операций формовки, чтобы избежать скольжения или выпадения частей.

По всем интересующим вопросам обращайтесь в отдел продаж по почте или телефону.